1. Cerințe privind aspectul și performanța electrică

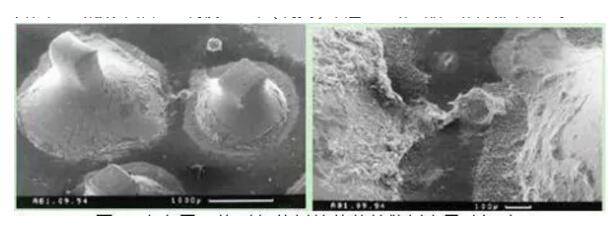

Cel mai intuitiv efect al poluanților asupra PCBA este aspectul PCBA. Dacă sunt plasate sau utilizate într-un mediu cu temperatură ridicată și umiditate ridicată, pot exista absorbții de umiditate și albire a reziduurilor. Datorită utilizării pe scară largă a cipurilor fără plumb, micro-BGA, pachetelor la nivel de cip (CSP) și componentelor 0201 în componente, distanța dintre componente și placă se micșorează, dimensiunea plăcii devine mai mică, iar densitatea asamblării crește. De fapt, dacă halogenura este ascunsă sub componentă sau nu poate fi curățată deloc, curățarea locală poate duce la consecințe dezastruoase din cauza eliberării halogenurii. Acest lucru poate provoca, de asemenea, creșterea dendritelor, ceea ce poate duce la scurtcircuite. Curățarea necorespunzătoare a contaminanților ionici va duce la numeroase probleme: rezistență scăzută la suprafață, coroziune, iar reziduurile conductive de suprafață vor forma distribuții dendritice (dendrite) pe suprafața plăcii de circuit, rezultând un scurtcircuit local, așa cum se arată în figură.

Principalele amenințări la adresa fiabilității echipamentelor electronice militare sunt firele de staniu electrolitice și compușii metalici interconectați. Problema persistă. Firele de staniu și compușii metalici interconectați vor provoca în cele din urmă un scurtcircuit. În medii umede și cu electricitate, dacă există prea multă contaminare cu ioni pe componente, aceasta poate cauza probleme. De exemplu, din cauza creșterii firelor de staniu electrolitice, a coroziunii conductorilor sau a reducerii rezistenței izolației, cablajul de pe placa de circuit va intra în scurtcircuit, așa cum se arată în figură.

Curățarea necorespunzătoare a poluanților neionici poate cauza, de asemenea, o serie de probleme. Poate duce la o aderență slabă a măștii plăcii, un contact slab al pinilor conectorului, interferențe fizice slabe și o aderență slabă a stratului de acoperire conformal la piesele mobile și mufe. În același timp, contaminanții neionici pot încapsula și contaminanții ionici în aceștia și pot încapsula și transporta alte reziduuri și alte substanțe nocive. Acestea sunt probleme care nu pot fi ignorate.

2, Ttrei nevoi de acoperire anti-vopsea

Pentru ca acoperirea să fie fiabilă, curățenia suprafeței PCBA trebuie să îndeplinească cerințele standardului IPC-A-610E-2010 nivelul 3. Reziduurile de rășină care nu sunt curățate înainte de acoperirea suprafeței pot provoca delaminarea stratului protector sau fisurarea acestuia; reziduurile de activator pot provoca migrarea electrochimică sub acoperire, rezultând defectarea protecției împotriva ruperii acoperirii. Studiile au arătat că rata de lipire a acoperirii poate fi crescută cu 50% prin curățare.

3, Nși curățarea trebuie curățată

Conform standardelor actuale, termenul „no-clean” înseamnă că reziduurile de pe placă sunt sigure din punct de vedere chimic, nu vor avea niciun efect asupra plăcii și pot rămâne pe placă. Metode speciale de testare, cum ar fi detectarea coroziunii, rezistența izolației de suprafață (SIR), electromigrarea etc., sunt utilizate în principal pentru a determina conținutul de halogen/halogenuri și, prin urmare, siguranța componentelor nelipsite după asamblare. Cu toate acestea, chiar dacă se utilizează un flux no-clean cu conținut scăzut de solide, vor exista în continuare mai multe sau mai puține reziduuri. Pentru produsele cu cerințe ridicate de fiabilitate, nu sunt permise reziduuri sau alți contaminanți pe placa de circuit. Pentru aplicații militare, sunt necesare chiar și componente electronice curate, no-clean.

Data publicării: 26 februarie 2024